|

Руды Mg – представляют различные природные соединения минералов Mg и пустых пород.

К ним относится:

Белый минерал 1. Магнезит – MgCO3 углекислая соль Mg

Черная порода 2.Доломит - MgCO3 СаСО3 двойная углекислая соль Mg и Са.

Гидравлическое вещество

розового, серого, желтого цвета. 3. Карналлит – MgCl2 + KCl + 6H2O

шестиводный двойной хлорид Mg и калия

Переработка руд: 1. Обжиг t = 800-900 0

MgCO3 → MgО + СО2 для разложения

800

минералов

2. Механическое обогащение дробление и сортировка

3. Гидрохимическая обработка – выщелачивание металлов из руд

Mg получают:

электролитическим термическим способом

электролиз Mg включает:

1. Получение хлоридов Mg – чистых безводных

2. электролиз солей

3. рафинирование

I этап.

1. Получение MgCl проводят:

обезвоживанием хлорированием

Обезвоживание хлорных солей Mg проводят в трубчатых вращающихся печах l = 40 м. о 3 м. t = 220 – 420 0 – где испаряется Н2О.

MgCl2 + KCl + 6H2O → MgCl2. 6H2O→ MgCl2 → разбавлен в 3-х фазных электрических печах t = 750 – 800 0

2 стадия – если руда магнезит или доломит, то она измельчается и перемешивается с графитом, прессуется в брикеты, которые загружаются в электрическую печь с t = 800- 900 0 с хлором, что приводит к образованию MgCl2.

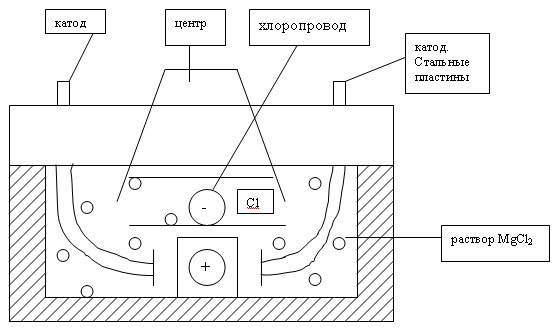

II этап. Электролиз Mg (c 3% примесей) проводят в ваннах  Ванна стальная, выложенная, шамотный киричом, с плотной крышкой.

Электролит – расплавленный MgCl2 – анод (+), графитовый, катод (-), KCl; CaCO2 – придают вес электролиту и обеспечивают высокую электропроводимость.

х = 5 – 5,6 В I = 50000А. Ванна работает непрерывно 12-14 месяцев, затем на ремонт.

Расход: 1 т. Mg = 4,5 т. MgCl2

25 кт. анодов

18000 кВт./ч. электрической энергии

Mg извлекается вакуумным ковшом 2-3 раза в сутки; на дне шлам

III этап – рафинирование – очистка примесей и получение Mg 99,99%

Переплав со взгонкой специальными флюсами -> сплав фтористых и хлористых солей.

Флюс подбирает так, что они соединяясь с примесями образуют шлак с t пл. = 710 – 690 0 (t Mg = 651), поэтому по мере остывания расплава образуется корка шлака. Шлак пробивают и Mg разливают в слитки.

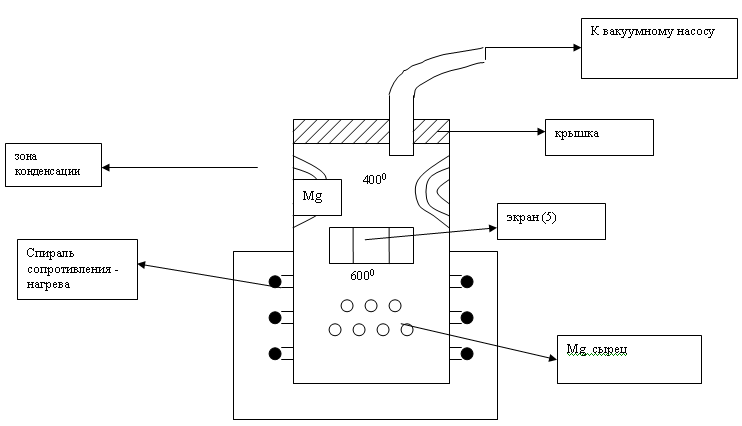

2 способ рафинирование возгонкой:

Mg – сырец (с примесями) подвергают сублимации (возгонки) в глубоком вакууме (0,1 – 0,2 мм. рт. ст.) при t =600 0

Спираль сопротивления - нагрева

|

|

Mg – сырец загружают в стальную реторту, герметически закрытой крышкой. Через верхнюю трубку из реторты откачивается воздух. Нижняя часть реторты в нагревателе где Mg – сыр. t =600 0, при нагреве Mg испаряется и пары его поднимаются вверх и попадают в зону конденсации (охлаждения) (осаждения) Mg оседает на стенках, а затем его собирают и переплавляют в слитки.

Термический способ получения Mg проводят с помощью восстановителей Si (селикотермически) и С (карботермически).

Этапы: 1. подготовка исходных материалов

2. Восстановление Mg, возгонка и конденсация

3. Расплавление чистого Mg и разливка в слитки

Доломит = FeSi ферросилицием и брикеты → смесь помещают в реторту

=> выкачивают воздух (Р=0,1 мм. рт. ст.). Смесь нагревают до t = 1150 – 1170 0, под действием которых Mg восстанавливается:

2 MgO + 2CaO + FeSi = 2CaO*SiO2 + 2 Mg + Fe

Пары Mg в конденсаторе осаждаются на стенках стального цилиндра Mg переплавляют в слитки.

Карботермический способ

Доломит соединяется с карбонатом

Са как и в I способе – Si.

MgO + CaC2 = Mg + CaO + 2C

Реторта работает 10 часов; емкость = 100 кг. Производительность = 600 – 700 кг. в сутки

|