|

Вместе с органической массой твердого топлива в топочную камеру парового котла поступают различные минеральные примеси, которые в зоне высоких температур преобразуются. Часть из них плавиться, соединяется в более крупные частицы и выпадает в низ топки в виде шлака, а основная масса мелких золовых частиц уносится продуктами сгорания. Поведение золовых частиц в газоходах зависит от химического состава и их физических свойств (температуры плавления, вязкости, теплопроводности и др.).

В топочной камере в зоне контакта высокотемпературных газов с экранными могут возникать быстро нарастающие отложения. Они определяются набросом на поверхность труб частиц золы и шлаков, находящихся в полужидком или размягченном состоянии, которые затем охлаждаются и прочно схватываются с поверхностью. Этот процесс называется шлакованием.

Возникшие при этом шлаковые наросты могут иметь большие размеры и массу до нескольких тонн. Наличие относительно легкоплавких частиц в зоне горения определяется образованием эвтектик окислов металла МеО (типа СаО, MgO, FeO, Fe2O3) с кремнеземом и глинистыми минералами на основе Al2O3.

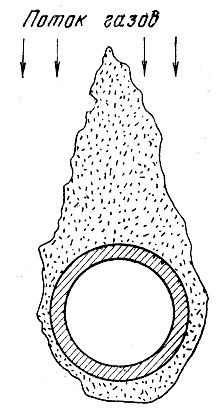

При неблагоприятных характеристиках минеральной части топлива (содержание окислов кальция СаО>40%) в возникшем на поверхности нагрева слое сыпучих отложений может начаться процесс спекания (сульфатизация) за счет присутствия SO2 в дымовых газах, ведущий к нарастанию плотных, крепко связанных с трубной поверхностью отложений (рисунок 3.30).

Рисунок 3.30 – Вид спекшихся отложений на поверхности трубы

Шлакованию, кроме экранов топочной камеры, подвергаются ширмы, пакеты конвективного перегревателя в области температур газов до 600 – 700 оС. Спекшиеся отложения могут перекрывать межтрубные промежутки шириной до 400 мм. Горизонтальные и слабонаклонные трубы шлакуются интенсивнее, чем вертикальные.

Различают сыпучий и плотный слои отложений. Сыпучие загрязнения на поверхности труб ухудшают теплообмен, что оценивается коэффициентом загрязнения.

e = dз / lз, (м2.К)/Вт

где dз, lз – средняя условная толщина слоя отложений по периметру трубы и теплопроводность золового слоя.

Коэффициент загрязнения характеризует термическое сопротивление слоя отложений. Загрязнения труб отложениями летучей золы мало зависит от концентрации ее в потоке дымовых газов. Разница загрязнений наблюдается только в первые часы работы.

Чем более тонкой по размерам фракций является зола, тем интенсивнее загрязнение труб, толще слой отложений.

Существенной является зависимость степени загрязнения труб от скорости газового потока. Оседание средних фракций золы на трубах увеличивается приблизительно пропорционально скорости потока.

Большое влияние на степень загрязнения поверхности оказывают тип пучка труб (шахматный или коридорный – рисунок 3.31) и продольный шаг труб S2 в шахматном пучке. При равных прочих условиях (скорость газов, диаметр труб) коэффициент загрязнения коридорного пучка в 1,7 – 3,5 раза больше, чем шахматного.

Рисунок 3.31 – Расположение пучка труб:

а – шахматное; б – коридорное.

При сжигании высокосернистых мазутов на поверхности нагрева в зоне температур газов ниже 600 оС образуется как липкие отложения, так и плотные стекловидного типа. Отложения при сжигании мазутов очень быстро накапливаются, что приводит к снижению теплообмена, увеличению сопротивления газового тракта и ограничению работы котла.

|